1. Optimierung der Gleichmäßigkeit der Gummiplattendicke

Gummikalandermaschinen werden häufig zur Herstellung von Blechen mit präzisen Dicken verwendet. Um die Gleichmäßigkeit zu verbessern, müssen Bediener die Einstellung des Walzenspalts, die Viskosität der Gummimischung und die Temperaturkontrolle berücksichtigen. Eine ungleichmäßige Erwärmung kann zu Dickenschwankungen entlang der Blechbreite führen, während ein ungleichmäßiger Walzendruck zu einer Verdickung der Kanten führt.

Durch den Einsatz eines Dickenmessgeräts in Echtzeit können Fehler deutlich reduziert werden. Einige moderne Kalander verfügen über laserbasierte Dickenüberwachungssysteme, die eine automatische Anpassung des Walzenspalts ermöglichen, um auch bei hohen Produktionsgeschwindigkeiten eine konstante Blattdicke aufrechtzuerhalten.

2. Walzenoberflächenbehandlung und ihre Auswirkungen auf die Gummiqualität

Die Oberflächenbeschaffenheit von Kalanderwalzen hat direkten Einfluss auf die Qualität der Gummiplatte. Polierte, verchromte Walzen minimieren das Anhaften und sorgen für ein glatteres Finish, während strukturierte Walzen spezifische Oberflächenmuster erzeugen können. Regelmäßige Wartung, einschließlich Polieren und Reinigen, verhindert Materialansammlungen und sorgt für eine gleichmäßige Kalandrierung.

- Verchromte Walzen: Reduzieren die Haftung und verbessern den Glanz.

- Strukturwalzen: Wird für gemusterte Blätter oder geprägte Produkte verwendet.

- Keramikbeschichtete Rollen: Verbessern die Verschleißfestigkeit bei Gummimischungen mit hohem Abrieb.

3. Temperaturmanagement beim Kalandrieren

Die Temperaturkontrolle ist beim Kalandrieren von Gummi von entscheidender Bedeutung, da sie die Viskosität und den Blattfluss beeinflusst. Gummimischungen erfordern typischerweise Walzentemperaturen zwischen 60 °C und 120 °C. Überhitzung kann die Polymerketten zersetzen, während eine unzureichende Temperatur zu schlechtem Fließverhalten und ungleichmäßigen Folien führt.

Moderne Kalander nutzen separate Heizzonen für jede Walze und integrierte Thermoelemente zur präzisen Überwachung. Einige Systeme verwenden auch automatische Rückkopplungsschleifen, um optimale Temperaturen auch dann aufrechtzuerhalten, wenn sich die Produktionsgeschwindigkeit ändert.

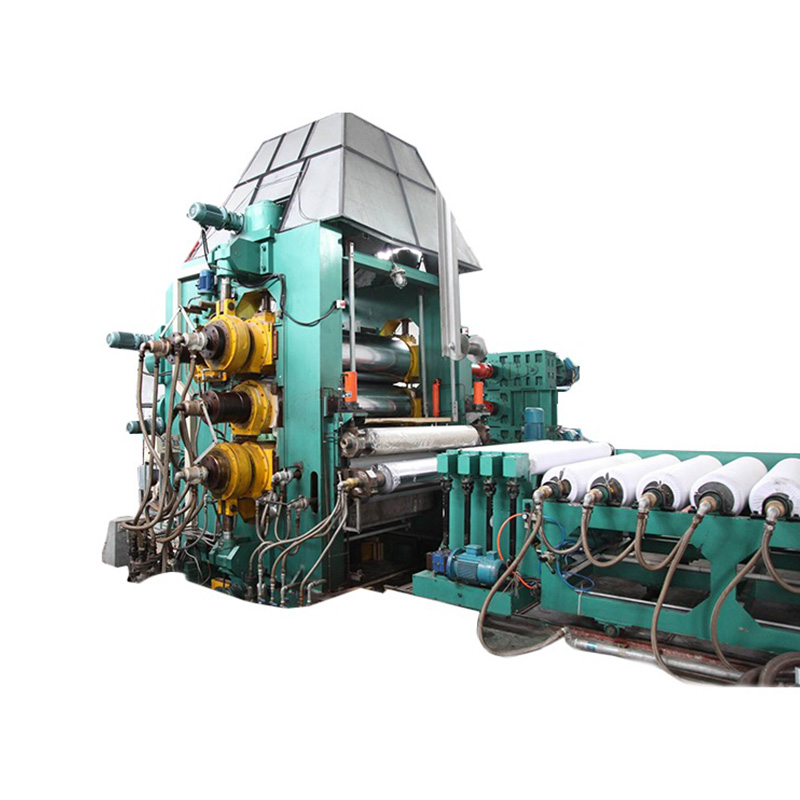

4. Konfigurationen für Mehrwalzen-Kalander

Gummikalandermaschinen kann je nach Anwendung zwei, drei oder vier Rollen haben. Jede Konfiguration dient einem anderen Zweck:

| Rollentyp | Funktion | Bewerbung |

| Zweiwalzen | Grundlegende Blechumformung | Standard-Gummiplatten |

| Drei-Roller | Bessere Dickenkontrolle und Spannungsmanagement | Hochpräzise Bleche für Reifen oder Riemen |

| Vierwalze | Fortschrittliche Spann- und Mehrschichtlaminate | Laminierte Platten, Spezialgummiprodukte |

5. Fehlerbehebung bei häufigen Fehlern

Kalandrierter Gummi kann Mängel wie Streifen, Blasen und Randverdickungen aufweisen. Für die Aufrechterhaltung der Qualität ist es wichtig, die Ursachen zu verstehen.

- Streifen: Oft durch Verschmutzung oder unebene Walzenoberflächen verursacht.

- Blasen: Kann durch Lufteinschlüsse in der Mischung oder zu hohe Walzengeschwindigkeit entstehen.

- Kantenverdickung: Verursacht durch falschen Walzenspalt oder ungleichmäßige Spannung beim Vorschub.

Durch routinemäßige Inspektion, Reinigung und Anpassung der Walzenparameter können diese Probleme verringert werden. Durch die Implementierung von Inline-Überwachungssystemen wird die Fehlererkennung weiter verbessert, bevor die Bleche die nachgelagerten Prozesse erreichen.