-

Gummi-KnetmaschineEin Gummikneter ist eine Art Industrieausrüstung, die in der Gummi- und Kunststoffindustrie zum M...

Gummi-KnetmaschineEin Gummikneter ist eine Art Industrieausrüstung, die in der Gummi- und Kunststoffindustrie zum M... -

Gummi-Banbury-MaschineIm Bereich der modernen Gummi- und Kunststoffverarbeitung sind effiziente, energiesparende und um...

Gummi-Banbury-MaschineIm Bereich der modernen Gummi- und Kunststoffverarbeitung sind effiziente, energiesparende und um... -

Offene GummimischmühleDie offene Gummimischmühle verfügt über zwei horizontal angeordnete Walzen, und der Prozess des M...

Offene GummimischmühleDie offene Gummimischmühle verfügt über zwei horizontal angeordnete Walzen, und der Prozess des M... -

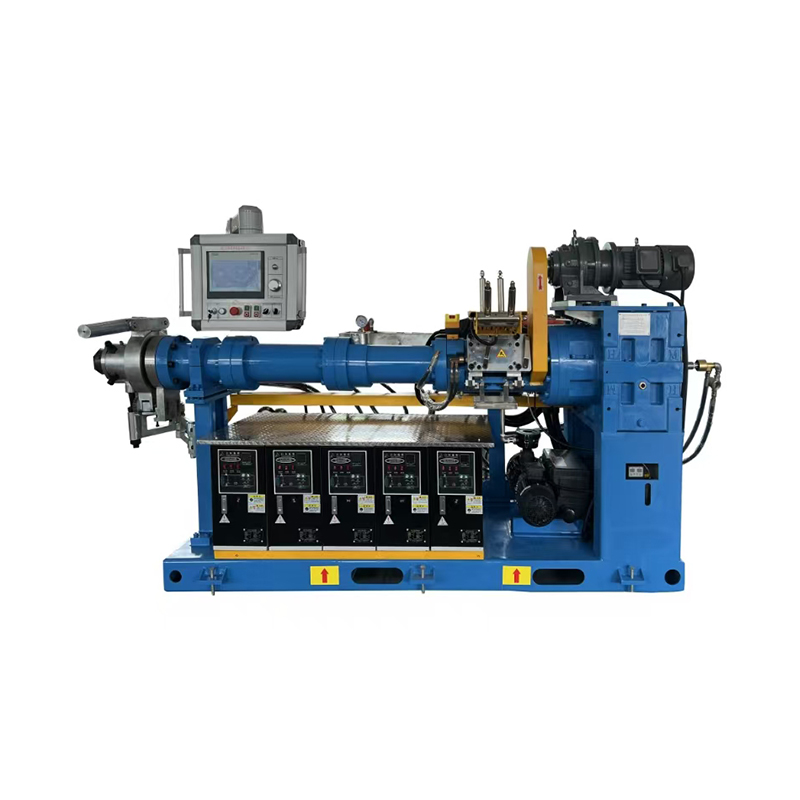

Doppelschnecken-ExtrudermaschineIn der gummiverarbeitenden Industrie hat der Mischprozess direkten Einfluss auf die Qualität des ...

Doppelschnecken-ExtrudermaschineIn der gummiverarbeitenden Industrie hat der Mischprozess direkten Einfluss auf die Qualität des ... -

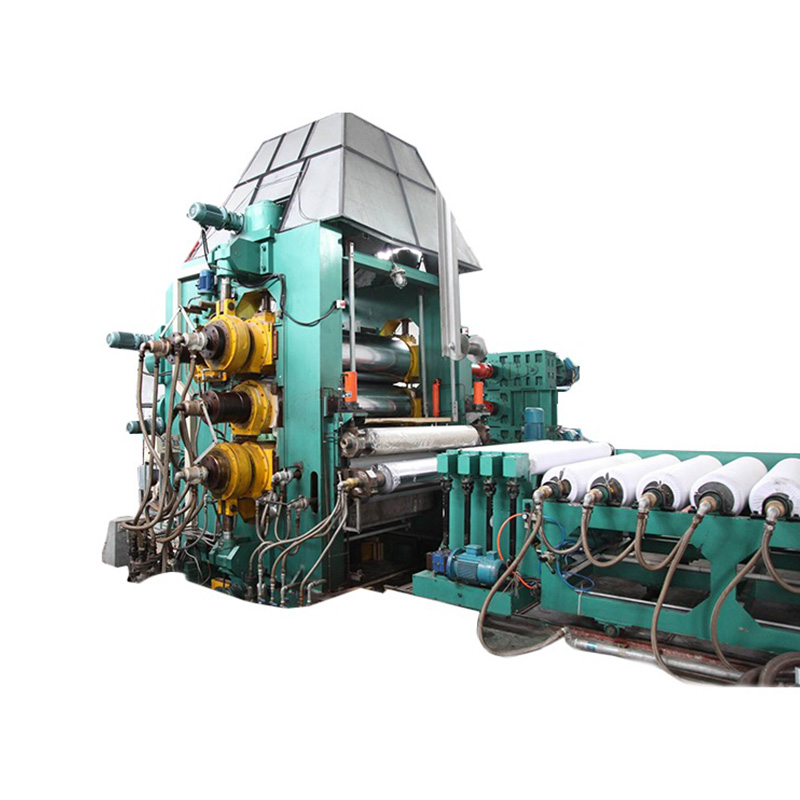

2-Walzen-GummikalandermaschineEs wird hauptsächlich zum Kalandrieren von Gummiprodukten wie Reifen, Förderbändern, Gummiplatten...

2-Walzen-GummikalandermaschineEs wird hauptsächlich zum Kalandrieren von Gummiprodukten wie Reifen, Förderbändern, Gummiplatten... -

3-Walzen-GummikalandermaschineEs wird hauptsächlich für die einseitige, einmal kontinuierliche Beschichtung von Gummiplatten au...

3-Walzen-GummikalandermaschineEs wird hauptsächlich für die einseitige, einmal kontinuierliche Beschichtung von Gummiplatten au... -

4-Walzen-GummikalandermaschineEs wird hauptsächlich für die ein- und doppelseitige, einmal kontinuierliche Beschichtung von Gum...

4-Walzen-GummikalandermaschineEs wird hauptsächlich für die ein- und doppelseitige, einmal kontinuierliche Beschichtung von Gum... -

5/6-Rollen-KunststoffkalandermaschineIn der modernen Kunststoffverarbeitungsindustrie ist das Erreichen einer gleichmäßigen Dicke, ein...

5/6-Rollen-KunststoffkalandermaschineIn der modernen Kunststoffverarbeitungsindustrie ist das Erreichen einer gleichmäßigen Dicke, ein... -

PVC-Kunststoff-Weichfolien-KalandermaschineDiese Produktionslinie wird zur Herstellung von Agrarfolien, Verpackungsfarbfolien, transparenten...

PVC-Kunststoff-Weichfolien-KalandermaschineDiese Produktionslinie wird zur Herstellung von Agrarfolien, Verpackungsfarbfolien, transparenten... -

Kalandrierungslinie für starre PVC-BlätterMit dieser Produktionslinie werden alle Arten von transparenten, halbtransparenten und hochfüllen...

Kalandrierungslinie für starre PVC-BlätterMit dieser Produktionslinie werden alle Arten von transparenten, halbtransparenten und hochfüllen... -

Hot-Feed-ExtruderIn der gummiverarbeitenden Industrie bleibt die Heißspeiseextrusion eine wichtige Technologie zur...

Hot-Feed-ExtruderIn der gummiverarbeitenden Industrie bleibt die Heißspeiseextrusion eine wichtige Technologie zur... -

Kaltfutter-ExtruderIn der heutigen Gummiindustrie, in der Konsistenz, Automatisierung und Energieeffizienz von entsc...

Kaltfutter-ExtruderIn der heutigen Gummiindustrie, in der Konsistenz, Automatisierung und Energieeffizienz von entsc... -

Mikrowellen-HeißlufthärtungslinieIn der Gummiherstellungsindustrie ist die Vulkanisation ein entscheidender Prozess, der die endgü...

Mikrowellen-HeißlufthärtungslinieIn der Gummiherstellungsindustrie ist die Vulkanisation ein entscheidender Prozess, der die endgü... -

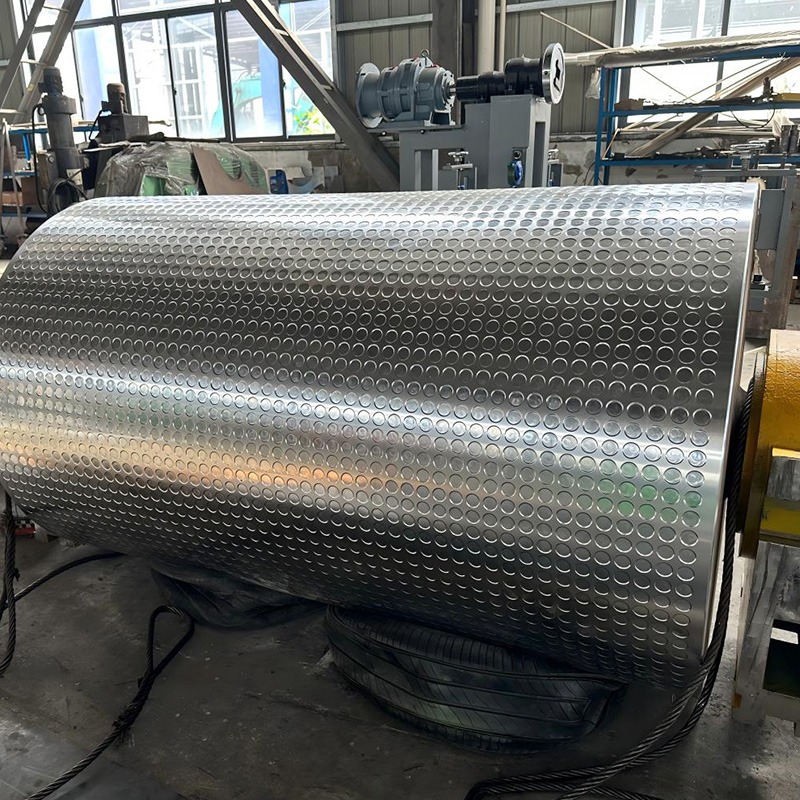

VulkanisierwalzeIn der Gummiindustrie ist der Vulkanisationsprozess das entscheidende Glied, um die Leistung des ...

VulkanisierwalzeIn der Gummiindustrie ist der Vulkanisationsprozess das entscheidende Glied, um die Leistung des ... -

Hochtemperatur-ÖlreglerIn vielen Industriebereichen wie Gummi, Kunststoff, Chemie, Druckguss, Verbundwerkstoffe usw. sin...

Hochtemperatur-ÖlreglerIn vielen Industriebereichen wie Gummi, Kunststoff, Chemie, Druckguss, Verbundwerkstoffe usw. sin...

Gummiprodukte

Unsere Ausrüstungslösungen im Bereich Gummiprodukte, die sich durch „kontinuierliches Formen, hochpräzise Steuerung und Kompatibilität mit mehreren Kategorien“ auszeichnen, können die Produktion plattenförmiger Produkte und speziell geformter/streifenförmiger Produkte umfassend abdecken. Sie sind sowohl für grundlegende Industrieteile als auch für Endverbrauchsgüter äußerst anpassbar. Die detaillierte Erweiterung ist wie folgt:

I. Plattenförmige Gummiprodukte: Schwerpunkt auf der Herstellung von „großflächigen, hocheinheitlichen und funktionellen Verbundwerkstoffen“

1. Industrie- und Spezialgummiplatten

- Anwendungsszenarien: Einschließlich chemischer Korrosionsschutzgummiplatten (z. B. Korrosionsschutzschichten für Böden in Galvanikwerkstätten), verschleißfester Gummiplatten in Lebensmittelqualität (z. B. Anti-Rutsch-Pads für Operationstische in Schlachthöfen) und hochtemperaturbeständiger Silikonkautschukplatten (z. B. Auskleidungen für Öfen in Elektronikfabriken).

- Technische Anpassungsfähigkeit: Durch hochpräzises Bahnenschneiden von Rohstoffen wie Naturkautschuk, Nitrilkautschuk und Silikonkautschuk durch Kalander (Dickenbereich 0,5–50 mm, Abweichung ≤0,03 mm), kombiniert mit einseitiger/doppelseitiger kontinuierlicher Gummierungstechnologie für Textilien (Leinwand, Glasfasergewebe), kann die Reißfestigkeit von Gummibahnen verbessert werden (Zugfestigkeit um über 30 % erhöht). Chemisch korrosionsbeständige Gummiplatten erfordern beispielsweise eine säure- und alkalibeständige Gummischicht, die auf der Grundschicht angebracht ist. Die Ausrüstung sorgt für eine sofortige, blasenfreie Verbindung zwischen der Gummischicht und dem Grundmaterial, indem sie die Temperatur (120–180 °C) und den Druck der Kalanderwalzen synchron steuert und so eine Delamination durch chemisches Eindringen vermeidet.

- Hauptvorteile: Im Vergleich zu herkömmlichen Formverfahren können durch kontinuierliches Kalandrieren Gummiplatten mit einer Länge von über 100 Metern in einem einzigen Schritt geformt werden, wodurch der Spleißverlust erheblich reduziert wird (die Materialausnutzungsrate stieg von 70 % auf über 95 %).

2. Dünne Förderbänder und Drucktücher

- Dünne Förderbänder: Geeignet für den Transport leichter Materialien (z. B. Kosmetikproduktionslinien und pharmazeutische Verpackungslinien) mit einer Verbundstruktur aus „Polyestercordgewebe und Gummischicht“. Die Ausrüstung sorgt für eine sofortige Aushärtung des Kordgewebes und des Gummimaterials durch kontinuierliche Gummierungstechnologie, wobei die Dicke der Gummischicht auf 0,3–1 mm kontrolliert wird, wodurch sichergestellt wird, dass das Förderband dünn und dennoch robust ist (Zugfestigkeit bis zu 15 MPa). Seine Oberflächenglätte (Ra ≤0,8 μm) entspricht den Hygienestandards für Lebensmittel (konform mit FDA 21 CFR 177.2600).

- Drucktücher: Als zentrale Verbrauchsmaterialien für Druckmaschinen müssen sie eine hohe Elastizität und Dimensionsstabilität aufweisen. Die Anlage führt über Kalander eine mehrschichtige Verbundkalandrierung von Nitrilkautschuk und Nylon-Grundgewebe durch und kontrolliert dabei präzise das Dickenverhältnis jeder Schicht (Gummischicht: Grundgewebe = 1:2), um sicherzustellen, dass sich das Gummituch beim Hochgeschwindigkeitsdrucken (30.000 Blatt/Stunde) nicht dehnt oder verformt und sich für den hochpräzisen Druck von Büchern und Verpackungen eignet.

3. Wasserdichte Materialien und Gummi-Kunststoff-Bodenbeläge

- Wasserdichte Materialien: Zum Beispiel Dachabdichtungsbahnen (Verbundwerkstoff aus Gummi und Polyestervlies) und Tunnel-Wasserstoppplatten. Die Anlage ermöglicht die einmalige Verbindung von Gummischichten (z. B. EPDM-Gummi) und Verstärkungsgewebe durch doppelseitige kontinuierliche Gummierungstechnologie. Die Dichte der Gummischicht erreicht über 1,2 g/cm³ und gewährleistet so Wasserundurchlässigkeit (kein Auslaufen unter einem Druck von 0,3 MPa für 30 Minuten), und seine Flexibilität bei niedrigen Temperaturen (-30 °C ohne Risse) ist für kalte Regionen im Norden Chinas geeignet.

- Gummi-Kunststoff-Bodenbelag: Verschleißfester und rutschfester Bodenbelag, der in Einkaufszentren, Krankenhäusern usw. verwendet wird und eine kalandrierte Mischung aus „PVC-Gummimaterial-Glasfaserfilz“ verwendet. Die Ausrüstung kann gleichzeitig das Einfärben und Prägen von Gummimaterialien (z. B. Holzmaserung, Marmorimitation) und das Verkleben des Grundmaterials mit einer Produktionsgeschwindigkeit von 20 Metern/Minute durchführen. Durch die Kontrolle der Kalandriertemperatur (160–180 °C) wird sichergestellt, dass die thermische Schrumpfungsrate des Bodenbelags ≤ 0,5 % beträgt, wodurch eine Wölbung nach der Verlegung vermieden wird.

4. Liner und Funktionsplatten

- Industrieauskleidungen: Zum Beispiel Korrosionsschutzauskleidungen für Lagertanks (Butylkautschukplatten) und verschleißfeste Auskleidungen für Zentrifugentrommeln (Neoprenkautschukplatten). Die hochpräzise Dickensteuerung von Kalandern (Abweichung ≤ 0,02 mm) sorgt für eine perfekte Verbindung zwischen der Auskleidung und der Innenwand der Anlage und reduziert Lücken für das Eindringen des Mediums; Der kontinuierliche Produktionsmodus kann den Bedarf an integrierten Auskleidungen großer Lagertanks (mit einem Durchmesser von über 10 Metern) decken und Korrosionsrisiken durch Verbindungsspalte vermeiden.

- Schalldämm- und Stoßdämpfungsplatten: Schalldämmplatten aus Gummi (Verbundstoff aus Gummi und schallabsorbierender Baumwolle), die in Gebäuden und Autos verwendet werden. Durch die Gummiisierungstechnologie sorgt das Gerät für eine enge Verbindung zwischen der Gummischicht und den schallabsorbierenden Materialien. Die Gleichmäßigkeit der Gummischicht sorgt für eine stabile Schalldämmung (≥25 dB), die sich zur Geräuschreduzierung in Aufzugschächten in Wohngebieten und im Motorraum von Kraftfahrzeugen eignet.

II. Speziell geformte/streifenförmige Gummiprodukte: Überwindung der Produktionsschwierigkeiten „nahtlos, hochpräzise und komplexe Struktur“

1. Nahtlose Rundriemen und Antriebsriemen

- Anwendungsszenarien: Rundbänder für den Lebensmitteltransport (z. B. Keksproduktionslinien), Synchronbänder für Textilmaschinen und Basisbänder für Schleifbänder von Schleifmaschinen.

- Technischer Durchbruch: Herkömmliche Rundriemen sind meist mit Verbindungen verbunden, die bei Hochgeschwindigkeitsbetrieb leicht brechen können. Unsere Ausrüstung realisiert das einmalige Formen nahtloser Rundriemen durch einen „kontinuierlichen Extrusions-Kalandrierungs-Vulkanisations-Integrationsprozess“: Zuerst werden das Gummimaterial und die Kordgewebe-Basisschicht kalandriert und zusammengesetzt, dann kontinuierlich durch eine Rundform vulkanisiert, um sicherzustellen, dass die Umfangsabweichung des Riemenkörpers ≤ 1 mm beträgt und die Verbindungsfestigkeit mit dem Hauptkörper übereinstimmt (Bruchfestigkeit ≥ 18 MPa), geeignet für industrielle Produktionslinien, die 24 Stunden lang ununterbrochen laufen.

2. Gummidichtungsstreifen und -profile

- Dichtungsstreifen: Einschließlich Tür- und Fensterdichtungsstreifen für Kraftfahrzeuge (EPDM-Material) und Türrahmen-Dichtungsstreifen für Container (Komposit aus EPDM und Schaumgummi). Die Anlage kann durch die „Mehrwalzen-Kalander-Extrusions-Compounding“-Technologie Dichtungsstreifen mit komplexen Querschnitten (z. B. Strukturen mit Beflockungsschichten und Stahlkernskeletten) herstellen, wobei die Maßgenauigkeit (Querschnittsabweichung ≤ 0,1 mm) eine perfekte Passform mit der Montagenut gewährleistet und die Beflockungshaftung (≥5 N/25 mm) ein Herunterfallen während der Montage verhindert.

- Profile: Zum Beispiel Kabelschutzhüllen (Neopren) und Griffhüllen für Fitnessgeräte (Schaumgummi). Die Ausrüstung unterstützt die Koextrusionskalandrierung mehrerer Gummimaterialien (z. B. Hartgummi-Weichgummi-Verbundwerkstoffe) und ermöglicht das einmalige Formen komplexer Querschnitte wie „T-Typ“, „L-Typ“ und „Hohltyp“ mit einer um 50 % höheren Produktionseffizienz im Vergleich zum herkömmlichen Formen sowie Online-Inspektionssystemen zur Eliminierung von Produkten mit Maßabweichungen.

3. Gummischläuche und Zubehör für die Flüssigkeitsförderung

- Industrieschläuche: Zum Beispiel ölbeständige Schläuche (Nitrilkautschuk-Innenschicht, Leinenverstärkungsschicht) und lebensmitteltaugliche Silikonschläuche (für den Transport von Milchprodukten verwendet). Die Ausrüstung verwendet einen „kontinuierlichen Prozess der Kalandrierung des inneren Gummis – des Flechtens der Verstärkungsschicht – der äußeren Gummibindung“, um die Toleranz des Innendurchmessers des Schlauchs (≤ 0,2 mm) und die Druckbeständigkeit (Arbeitsdruck 1–10 MPa) sicherzustellen. Darüber hinaus kann die Herstellung von Silikonschläuchen die medizinische Zertifizierung der USP-Klasse VI erfüllen und ist für die saubere Förderung in der Pharma- und Lebensmittelindustrie geeignet.

- Hochdruck-Schlauchverbindungen: Die Dichtungsgummiringe für Schlauchverbindungen werden durch Kalandrieren hergestellt, wobei eine hochpräzise Maßkontrolle (Durchmesserabweichung ≤ 0,05 mm) einen festen Sitz mit Metallverbindungen gewährleistet und ein Austreten von Hochdruckflüssigkeit verhindert (z. B. bei Schläuchen in Hydrauliksystemen).

4. Wasserstoppbänder und technische Dichtungen

- Wasserstoppgürtel: Wasserstoppgürtel aus Gummi (Verstärkung aus Naturkautschukkordgewebe), die in Wasserschutzprojekten (z. B. Dämmen und Tunneln) verwendet werden. Die Ausrüstung bettet Kordgewebe durch kontinuierliche Gummierungstechnologie in den Gummiriemenkörper ein und bildet so Wasserstoppstrukturen wie „zentrale Löcher“ und „Rippen“. Die Schälfestigkeit zwischen der Gummischicht und der Stoffschicht beträgt ≥3 kN/m, wodurch sichergestellt wird, dass es unter Wasserdruck nicht zu einer Delaminierung kommt, was für Szenarien mit hohem Wasserdruck und einer Wassersäule von über 100 Metern geeignet ist.

- Technische Dichtungen: Zum Beispiel Dichtungsstreifen für Gebäudedehnungsfugen (Neopren) und Staubschutzkappen für Brückenlager (EPDM-Gummi). Mit dem Kalandrierungsprozess können feine Strukturen wie „Lippen“ und „Rillen“ von Dichtungen einmalig geformt werden, wobei die Dimensionsstabilität (Maßänderungsrate ≤3 % nach thermischer Alterung) den Anforderungen einer langfristigen Verwendung im Freien entspricht.

III. Technische Kompetenz: Schaffung von drei Grundwerten für die Gummiproduktindustrie

- Effizienzrevolution: Der kontinuierliche Produktionsmodus erhöht die tägliche Produktion plattenförmiger Produkte auf das Zwei- bis Dreifache gegenüber herkömmlichen Verfahren (z. B. können Gummi-Kunststoff-Bodenbeläge 10.000 m² pro Tag erreichen), und die Formwechselzeit für speziell geformte Produkte wird auf nur 30 Minuten verkürzt, um sich an die Nachfrage nach „Vielfalt-Großserien“-Bestellungen anzupassen.

- Qualitätsverbesserung: Hochpräzises Kalandrieren (Dickenabweichung ≤ 0,02 mm) und Gummierung (Gleichmäßigkeit der Gummischicht ≥ 98 %) gewährleisten eine gleichbleibende Produktleistung. So erhöht sich beispielsweise die Druckfestigkeit von Drucktüchern von 300.000 Blatt auf über 500.000 Blatt und die Lebensdauer von Wasserstoppbändern wird auf über 30 Jahre verlängert.

- Kostenoptimierung: Die Materialausnutzungsrate wird von 60–70 % bei herkömmlichen Verfahren auf über 90 % erhöht, wodurch der Gummimaterialabfall reduziert wird; Durch die integrierte Produktion werden Zwischenverbindungen (z. B. sekundäres Kleben und Beschneiden) reduziert, wodurch die Arbeitskosten um 40 % gesenkt werden.

Durch die Abdeckung der Produktion von Gummiprodukten der gesamten Kategorie, einschließlich „plattenförmiger Sonderformen“, kann unsere Ausrüstung nicht nur die Präzisionsfertigung von stark nachgefragten Teilen in Industriequalität erfüllen, sondern auch die Massenversorgung mit Konsumgütern unterstützen und wird so zu einer Kernausrüstungsunterstützung für Gummiproduktunternehmen bei der Umwandlung von „verarbeitendem OEM“ zu „Forschung und Entwicklung von Produkten mit hoher Wertschöpfung“.